Monier

La conquête du Nord

Opérationnelle depuis 2008, l’usine Monier de Signy l’Abbaye dans les Ardennes permet au groupe de répondre aux demandes du nord de la France, secteur géographique où il était jusqu’ici peu présent. Doté d’un équipement industriel de dernière génération, dont le plus long four d’Europe, ce site fabrique pour le moment quatre références de tuiles dont la Belmont commercialisée depuis le mois d’avril.

Depuis plus d’un siècle, la société Monier conçoit, fabrique et commercialise des tuiles (terre cuite et minérales) ainsi que de nombreux accessoires de couverture. Au départ, l’activité terre cuite se concentrait sur des tuileries traditionnelles locales qui produisaient pour leur secteur géographique. C’est la cas par exemple des Tuileries de Marseille qui diffusait la majorité des tuiles de la région méditerranéenne (Afrique du nord comprise) sous la marque Saint-Henry dont l’emblème, une abeille est au fil du temps devenu un symbole de qualité – Monier a d’ailleurs conservé ce dessin sur certaines références de ces tuiles. Bénéficiant aujourd’hui d’une grande notoriété sur le marché des tuiles minérales, Monier a depuis quelques années orienté sa stratégie de développement sur la terre cuite qui représente 52% du marché français de la tuile. Ce dernier est d’ailleurs le plus important d’Europe avec une consommation de toit en pente de 1,46 m2 par habitants contre 0,88 m2 en Allemagne. Exploitant déjà trois usines de fabrication de tuiles terre cuite dans la moitié sud de l’hexagone, Monier a cherché à se positionner dans le nord pour alimenter les marchés du Nord, de l’Est et du Benelux. En 2006, elle a débuté la construction d’une usine à Signy l’Abbaye dans les Ardennes. Elle emploie aujourd’hui 90 salariés répartis en ateliers (préparation de la terre, fabrication et expédition) et affiche une capacité de production de quarante millions de tuiles par an (ce qui équivaut à 2,3 millions de mètres carrés posés) et de 2,2 millions d’accessoires. Elle fabrique quatre références de tuiles : Postel 20, Fontenelle, Signy et Belmont (cf. encadré) ainsi qu’une quarantaine d’accessoires. Le temps moyen de production d’une tuile est estimé à deux jours et demi.

Depuis plus d’un siècle, la société Monier conçoit, fabrique et commercialise des tuiles (terre cuite et minérales) ainsi que de nombreux accessoires de couverture. Au départ, l’activité terre cuite se concentrait sur des tuileries traditionnelles locales qui produisaient pour leur secteur géographique. C’est la cas par exemple des Tuileries de Marseille qui diffusait la majorité des tuiles de la région méditerranéenne (Afrique du nord comprise) sous la marque Saint-Henry dont l’emblème, une abeille est au fil du temps devenu un symbole de qualité – Monier a d’ailleurs conservé ce dessin sur certaines références de ces tuiles. Bénéficiant aujourd’hui d’une grande notoriété sur le marché des tuiles minérales, Monier a depuis quelques années orienté sa stratégie de développement sur la terre cuite qui représente 52% du marché français de la tuile. Ce dernier est d’ailleurs le plus important d’Europe avec une consommation de toit en pente de 1,46 m2 par habitants contre 0,88 m2 en Allemagne. Exploitant déjà trois usines de fabrication de tuiles terre cuite dans la moitié sud de l’hexagone, Monier a cherché à se positionner dans le nord pour alimenter les marchés du Nord, de l’Est et du Benelux. En 2006, elle a débuté la construction d’une usine à Signy l’Abbaye dans les Ardennes. Elle emploie aujourd’hui 90 salariés répartis en ateliers (préparation de la terre, fabrication et expédition) et affiche une capacité de production de quarante millions de tuiles par an (ce qui équivaut à 2,3 millions de mètres carrés posés) et de 2,2 millions d’accessoires. Elle fabrique quatre références de tuiles : Postel 20, Fontenelle, Signy et Belmont (cf. encadré) ainsi qu’une quarantaine d’accessoires. Le temps moyen de production d’une tuile est estimé à deux jours et demi.

Préparation de la terre

Le site de Signy L’Abbaye est situé sur un terrain de cent hectares qui détient une exploitation d’argile pour plusieurs dizaines d’années. Les opérateurs effectuent en moyenne une extraction d’argile par an et le site est reconstitué au fur et à mesure pour être rendu à la nature à la fin de l’exploitation. L’argile extraite est stockée dans des box abrités qui constituent une réserve équivalente à six semaines de production. Elle est ensuite mélangée à d’autres argiles (achetées à des sous-traitants) pour apporter plus de résistance et d’homogénéité aux produits finaux. La terre ainsi obtenue est ensuite chargée dans des trémies qui alimentent automatiquement les lignes du process.

La terre est tout d’abord acheminée dans trois laminoirs (système de cylindres qui se resserrent pour réduire l’épaisseur de l’argile) qui broient l’argile à une épaisseur de 0,5 millimètre, finesse qui garantit à la tuile un aspect de surface lisse (contrairement aux tuiles du sud qui sont d’aspect granuleux) ainsi qu’une structure compacte. Elle passe ensuite dans différents filtres dépoussiérants puis est mouillée et stockée dans une cave à terre d’une capacité de 12 000 tonnes. Durant cette période qui varie entre deux semaines et un mois, elle attend, en fonction des besoins des presses, une reprise par un excavateur. Son hygrométrie est également régulée par des brumisateurs.

Formation de la tuile

En entrant sur la ligne de malaxage (une pour les tuiles et une pour les accessoires), l’argile est mélangée, puis arrosée pour s’apparenter à une pâte malléable facile à travailler et enfin compactée sous une pression de quatorze bar (équivalent à la pression sous 15 m3 d’eau) afin d’être vidée de son air. La pâte est alors extrudée à travers une filière qui lui donne la forme d’une galette dense qui est sectionnée à intervalles réguliers selon la longueur désirée. A noter que, lors du compactage, l’argile en excès est recyclée au début de ligne.

Les galettes sont ensuite pressées entre des moules en plâtre (100 tonnes de pression par moule) à raison de quinze coups par minute. Cette étape apporte la forme définitive de la tuile à savoir son galbe et ses barrettes. La pression exercée renforce également la densité du produit. Les tuiles étant encore cassantes car humides, elles sont posées sur des claies métalliques qui évite tout déformation. Entre 80 à 140 tuiles sont ainsi pressées par minute. Les claies sont ensuite convoyées dans les chambres de séchage.

Concernant les moules, Monier n’utilise que des versions en plâtre qui présentent l’avantage, contrairement aux versions plastiques, d’apporter une texture lisse à l’argile. Le seul inconvénient réside dans le fait que ces moules sont plus fragiles et doivent être régulièrement changés sur les lignes. Le site de Signy L’Abbaye abrite donc une plâtrerie qui regroupe deux opérateurs chargés de fabriquer ces moules. Pour cela, ils font couler du plâtre entre deux matrices qui correspondent au moule supérieur et inférieur et les laissent sécher pour qu’ils durcissent.

Séchage et cuisson

A cet instant du process, l’hygrométrie de la tuile est d’environ 19%. Pour abaisser ce taux d’humidité et éviter que la tuile n’éclate lors de la cuisson, il est indispensable de la sécher. Cette étape est toutefois délicate car il y a des risques de retrait de l’argile durant le séchage qui peuvent entraîner des fissurations.

Les tuiles sont donc acheminées vers un tunnel d'une capacité de 70 000 (format 10/m2) ou 140 000 (format 20/m2) tuiles. Elles sont séchées pendant une vingtaine d’heures à 80°C de façon à abaisser l’hygrométrie à 1,5%. A noter que la montée en température est progressive pour éviter que la tuile ne sèche qu’en surface, réaction qui risque d’entraîner des torsions – les accessoires sont quant à eux séchés dans des chambres pendant 20 à 40 heures.

A leur sortie du tunnel, les tuiles sont positionnées sur des supports de cuisson réfractaires en H qui sont automatiquement dirigés vers le four. D’une longueur de deux cents mètres, ce qui en fait le plus grand four à supports H d’Europe, celui-ci peut recevoir 31 wagons par tournée soit 60 000 à 120 000 tuiles selon leur taille (notons que les fumées émises par le four sont traitées via un système d’épuration afin d’éliminer les composants polluants dégagés tel le fluor). La cuisson s’effectue en une vingtaine d’heures et à plusieurs paliers de températures (la température maximale étant de 1 000°C au milieu de la fournée). Outre un nouvel abaissement de l’hygrométrie, cette étape permet de durcir la tuile et de lui apporter son caractère ingélif (c’est-à-dire qui ne se fend pas sous l’effet du gel), son imperméabilité ainsi qu’une grande résistance mécanique.

L’engobage

Certaines références de tuiles étant colorées pour apporter un effet plus rustique ou moderne, elles nécessitent une phase d’engobage. Réalisée dans cabines et des poudreuses juste avant la cuisson afin que la teinte ne s’écaille pas, cette étape consiste à appliquer au moyen de jets un mélange d’eau, d’argile et de pigments naturels qui vont colorer la tuile. Cette technique permet au final d’obtenir des teintes uniformes ou panachées ainsi que poudrées. L’usine de Signy l’Abbaye compte deux lignes d’engobage distinctes qui mettent en couleur en même temps les tuiles et les accessoires. Les produits teintés sèchent ensuite directement sur les lignes à l’air libre avant d’être empilés sur les supports de cuisson en H.

Conditionnement et contrôle

Une fois sorties du four, les tuiles sont amenées dans la zone de conditionnement. Des pinces de manutention et des robots les conditionnent alors en palettes, un wagon de tuiles donnant neuf palettes. Au final, environ 25 palettes par heure sont ainsi constituées, cerclées et houssées à l’aide d’un film rétractable, précautions nécessaires pour garantir la résistance du colis au transport.

Concernant le contrôle des produits, à chaque étape du process, les tuiles non conformes sont automatiquement éjectées puis recyclées pour être réintroduites en début de ligne. Après l’étape de séchage, une machine vérifie si la tuile ne contient pas de fêles, des fissures invisibles identifiables uniquement en tapant dessus à l’aide d’un marteau pour identifier le son émis. Pour mesurer les aspects techniques du produit, Monier s’appuie sur un laboratoire qui réalise de nombreux contrôles comme la vérification de l’aspect du produit, sa teinte, ses dimensions, sa planéité, sa perméabilité, sa résistance à la rupture et au gel… Les matières premières, les argiles de complément notamment, sont également soigneusement contrôlées, notamment leur granulométrie.

Les tuiles signées Signy

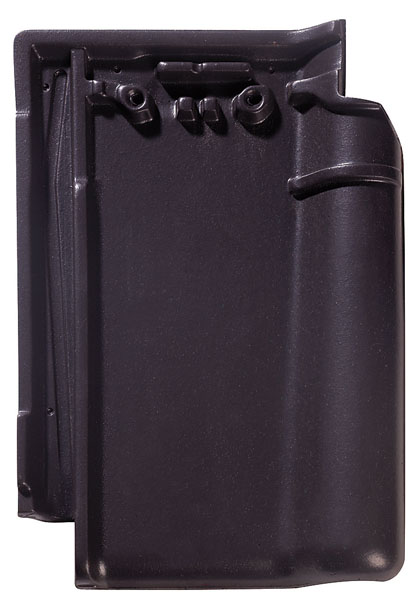

Lancée en novembre 2008, la tuile Postel 20 bénéficie d’un galbe élégant et s’adapte aussi bien aux architectures modernes que classiques. Sa pose est facilitée du fait d’une densité de 20 à 21,3 tuiles au mètre carré et d’un jeu longitudinal pouvant atteindre 1,5 cm. Grâce à son emboîtement, elle assure une bonne étanchéité. Elle est commercialisée en Rouge Naturel, Rouge Vieilli et Anthracite.

Lancée en novembre 2008, la tuile Postel 20 bénéficie d’un galbe élégant et s’adapte aussi bien aux architectures modernes que classiques. Sa pose est facilitée du fait d’une densité de 20 à 21,3 tuiles au mètre carré et d’un jeu longitudinal pouvant atteindre 1,5 cm. Grâce à son emboîtement, elle assure une bonne étanchéité. Elle est commercialisée en Rouge Naturel, Rouge Vieilli et Anthracite.

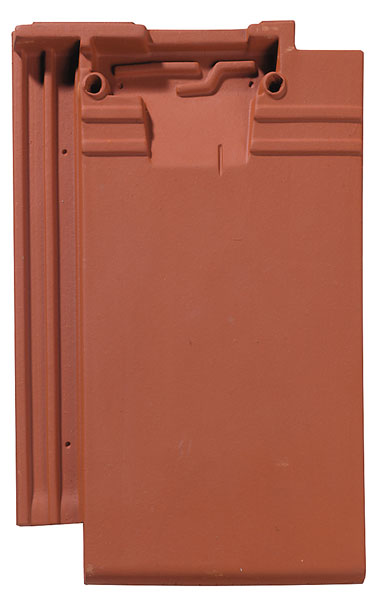

La production de la Fontenelle a débuté en décembre 2008. Tuile petit moule d’aspect plat, elle est conçue avec un nez fin et des lignes modernes. D’une densité de 19,7 à 21,2 tuiles au mètre carré, elle bénéficie d’un double emboîtement latéral et offre une flexibilité jusqu’à deux centimètres longitudinalement. Elle est proposée en Rouge Naturel, Rouge Vieilli et Anthracite.

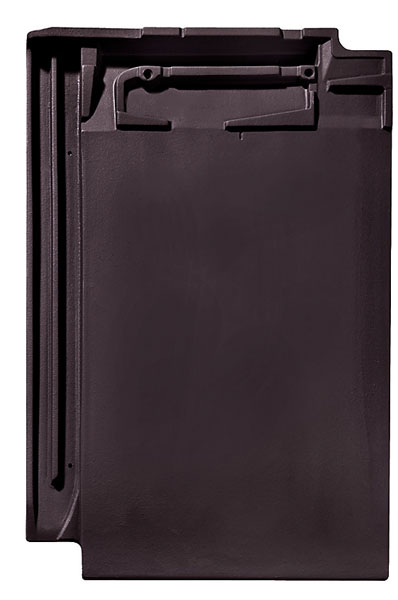

Fabriquée depuis juillet 2010, la Signy est une tuile grand format d’aspect plat qui permet de réaliser des économies sur les chantiers. En effet, sa densité n’est que de 9,7 à 11,9 tuiles au mètre carré. Comme pour les autres modèles, la pose est simplifiée du fait du pureau variable qui autorise un jeu de sept centimètres. Elle est disponible en Rouge Naturel, Rouge Vieilli et Anthracite Nouveau.

Dernière née de l’usine de Signy, la Belmont est une tuile à côte traditionnelle et au design moderne. Elle se pose à joints droits ou croisés et, comme le modèle Signy, présente un pureau variable de sept centimètres. Grand format, sa densité est de 9,7 à 11,9 tuiles au mètre carré. Elle est commercialisée en Rouge Naturel, Rouge Vieilli et Anthracite Nouveau.

Votre publicité

Votre publicité Devenir partenaires

Devenir partenaires