Préparation et finition de surface - les abrasifs

Gagner en productivité

De quelque catégorie de produits qu’ils relèvent, les abrasifs destinés à la préparation et à la finition des surfaces gagnent en technicité et en sophistication pour répondre à l’attente des industries utilisatrices désireuses d'augmenter leur productivité pour assurer la compétitivité de leurs produits. Encore dominé par les ventes d’abrasifs appliqués conventionnels utilisés pour l’enlèvement de matière et une finition grossière, le marché se déporte lentement mais sûrement vers des produits techniques de faible granulométrie répondant à des besoins croissants en états de surface parfaits. Après avoir subi un recul sensible au cours des années 2009 et 2010, le marché national des abrasifs pour la préparation et la finition de surface, nettement dominé par les deux leaders mondiaux que sont Saint-Gobain Abrasifs et 3M, reprend du mordant et affiche un optimisme de bon aloi face au développement de certaines activités génératrices de produits à haute valeur ajoutée.

Les abrasifs utilisés dans la préparation (notamment la mise à la cote des pièces) et la finition de surface relèvent de trois principales sous-familles de produits, les abrasifs appliqués, les micro-abrasifs et les abrasifs non tissés, que ce dossier se propose d’étudier. Même si certaines de leurs applications concernent le second-œuvre du bâtiment (serruriers, ferronniers et peintres, par exemple), ces différentes catégories d’abrasifs sont toutefois essentiellement utilisées dans le secteur de l’industrie. La quasi-totalité des secteurs de l’industrie y a en effet recours pour le travail de matières diverses ; métaux et bois, verre et fibre de verre, fibre carbone, plastiques, composites, etc. Différencier les catégories d’abrasifs que nous venons d’énoncer par leurs applications n’est pas facile, car toutes trois interviennent dans des opérations de finition, même si les états de surface obtenus diffèrent largement en fonction du type d’abrasif mis en œuvre et de sa granulométrie. Utilisables manuellement ou actionnés par une machine (portative ou stationnaire), à sec ou avec un agent de refroidissement (eau ou huile), ces produits déterminants dans la qualité du produit fini ont en commun d’être composés de trois constituants, un support, un liant (le plus souvent une résine phénolique, voire polyuréthane) et des grains abrasifs. La fabrication d’un abrasif est un processus complexe qui relève à la fois de la physique et de la chimie et les caractéristiques de chacun de ses trois composants de même que la combinaison de ces derniers entre eux confèrent à chaque produit des propriétés spécifiques pour le rendre adapté à tel ou tel type d’application.

Les abrasifs utilisés dans la préparation (notamment la mise à la cote des pièces) et la finition de surface relèvent de trois principales sous-familles de produits, les abrasifs appliqués, les micro-abrasifs et les abrasifs non tissés, que ce dossier se propose d’étudier. Même si certaines de leurs applications concernent le second-œuvre du bâtiment (serruriers, ferronniers et peintres, par exemple), ces différentes catégories d’abrasifs sont toutefois essentiellement utilisées dans le secteur de l’industrie. La quasi-totalité des secteurs de l’industrie y a en effet recours pour le travail de matières diverses ; métaux et bois, verre et fibre de verre, fibre carbone, plastiques, composites, etc. Différencier les catégories d’abrasifs que nous venons d’énoncer par leurs applications n’est pas facile, car toutes trois interviennent dans des opérations de finition, même si les états de surface obtenus diffèrent largement en fonction du type d’abrasif mis en œuvre et de sa granulométrie. Utilisables manuellement ou actionnés par une machine (portative ou stationnaire), à sec ou avec un agent de refroidissement (eau ou huile), ces produits déterminants dans la qualité du produit fini ont en commun d’être composés de trois constituants, un support, un liant (le plus souvent une résine phénolique, voire polyuréthane) et des grains abrasifs. La fabrication d’un abrasif est un processus complexe qui relève à la fois de la physique et de la chimie et les caractéristiques de chacun de ses trois composants de même que la combinaison de ces derniers entre eux confèrent à chaque produit des propriétés spécifiques pour le rendre adapté à tel ou tel type d’application.

Les appliqués : l’enlèvement de matière aussi

Les abrasifs appliqués (souvent qualifiés de conventionnels pour les distinguer des micro-abrasifs) sont les plus anciens des produits traités dans ce dossier. Fabriqué dans un maker, ce type d’abrasif est formé d’un support sur lequel sont appliqués des grains abrasifs à l’aide d’un liant. Une première couche de liant colle le grain au support en lui assurant une bonne orientation tandis qu’une seconde couche, dite de liaison, assure l’ancrage final des grains sur le support, lequel peut revêtir diverses formes comme nous le verrons par la suite. Capables de réaliser un enlèvement de matière assez important car ces abrasifs où les grains sont collés les uns aux autres sont relativement rigides (ils permettent notamment de modifier les dimensions d’une pièce), les abrasifs appliqués sont également utilisés dans des applications de finition où la recherche d’un état de surface fin n’est pas une priorité. Utilisés manuellement ou avec une machine, à sec ou pas selon les produits et les applications, les abrasifs appliqués conventionnels existent dans des formes nombreuses (feuilles, disques, roues, bandes… ).

Les non tissés pour la finition et la super-finition

Les abrasifs non tissés sont fabriqués à partir de fibres en nylon intimement liées entre elles sur lesquelles on pulvérise une résine mélangée à des grains abrasifs ou que l’on trempe dans un tel mélange, les deux techniques de la pulvérisation ou du trempage étant utilisées. La plaque d’abrasif ainsi obtenue est ensuite disposée sur des supports divers. Contrairement aux autres catégories de produits où le support fait partie intégrante du produit, le support d’un abrasif non tissé sert uniquement à le mettre en œuvre. A l’instar des abrasifs appliqués, les non tissés dont la technologie fut mise au point par 3M au début des années 1950 (orientée vers des produits grand public à l’origine) existent dans des formes diverses adaptées à des utilisations manuelles ou mécanisées. Contrairement aux deux autres catégories d’abrasifs, les non tissés possèdent des grains répartis sur l’ensemble du produit, y compris en son cœur, ce qui leur permet de produire une coupe de qualité constante du début jusqu’à la fin de leur vie. D’une utilisation le plus souvent complémentaire à celle des abrasifs appliqués, ils peuvent dans certains cas se substituer entièrement à eux (pour apporter la finition souhaitée à une pièce oxydée, pour citer cet exemple) et sont nettement orientés vers la finition, l’enlèvement de matière possible avec un abrasif non tissé, à condition que son support le permette, n’allant pas au-delà de quelques microns.

Le polissage et le satinage sur des matières diverses figurent parmi les applications types des abrasifs non tissés utilisés pour l’obtention d’états de surface relevant de la finition et de la super-finition. Pour préciser les états de surface auxquels correspondent ces deux termes, nous indiquerons que la finition concerne un état de surface d’une rugosité de l’ordre du micron (un micron équivalant à un millième de millimètre) ou du dixième de micron et la super-finition, une rugosité inférieure au centième de micron.

Les micro-abrasifs, pour les pièces à haute valeur ajoutée

Développés à l’origine pour la carrosserie automobile, les micro-abrasifs dont le champ des applications va bien au-delà de cette seule application relèvent de la catégorie des abrasifs appliqués quant à leur fabrication dont elle diffère cependant légèrement, notamment en ce qui concerne le mode de cuisson des résines, souvent polymérisées par UV. Toutefois, les micro-abrasifs se distinguent des appliqués par plusieurs caractéristiques dont la principale tient à la finesse extrême de leurs grains (d’où leur nom), de l’ordre du micron, qui leur confère l’aspect d’une sorte de poudre. En outre, contrairement à ceux des abrasifs appliqués conventionnels, les grains des micro-abrasifs sont rigoureusement calibrés, la granulométrie parfaitement homogène d’un micro-abrasif permettant d’obtenir une ligne de contact parfaite avec la matière travaillée évitant ainsi les risques de rayures parasites. La distribution des grains des micro-abrasifs est également plus fermée que pour les appliqués conventionnels, ce qui signifie que la couverture du support par les grains est plus élevée pour permettre une finition plus soignée. La finesse des grains des micro-abrasifs nécessite une certaine vitesse de mise en œuvre pour être efficaces et c’est pourquoi ces abrasifs sont utilisables uniquement sur une machine dans la quasi-totalité des cas. Les différences entre micro-abrasifs et appliqués conventionnels tiennent aussi au support qui, dans le cas des premiers, doit être parfaitement lisse (il s’agit souvent d’un film en polypropylène) pour autoriser la dépose d’une couche de résine extrêmement fine qui devra être absorbée par le support de manière homogène. Ses caractéristiques font du micro-abrasif un produit utilisable pour la finition et la super-finition jusqu’à l’obtention d’un état de surface proche du poli miroir et si l’enlèvement de matière n’est pas exclu, il est toutefois très limité vu la finesse des grains.

La haute technicité des micro-abrasifs destine ces produits à un travail réalisé sur des pièces entrant dans la composition de produits finis à haute valeur ajoutée qui peuvent être de diverses matières (acier, fonte, polyester, carbure de tungstène, fibre optique, verre, matières organiques…).

Du papier au film polyester

La gamme des supports d’abrasifs destinés à la préparation et la finition du surface est large et nous évoquerons ci-dessous ceux auxquels les fabricants ont le plus souvent recours. Existant dans différents grammages pour répondre à des applications plus ou moins intensives (dans de faibles grammages, il présente l’avantage de la souplesse et dans des grammages plus élevés, celui d’une plus forte résistance à la déchirure), le papier est un support utilisé dans les trois catégories d’abrasifs étudiés dans ce dossier qui s’est sophistiqué au fil du temps. Des papiers anti-encrassants traités au stéarate de zinc ainsi que des papiers imprégnés de latex, pour un usinage sous eau, sont aujourd’hui d’une utilisation courante. Le papier peut également être contre-collé sur de la mousse et être recouvert d’un film auto-collant ou d’une matière permettant à l’abrasif d’être fixé sur un plateau auto-agrippant.

Offrant une résistance et une souplesse plus élevées que le papier, la toile (elle peut être en coton, polycoton, fibre synthétique ou polyester) permet également la fabrication d’un support d’abrasif. Fréquemment utilisés pour les bandes sans fin et les rouleaux d’atelier et bien adaptés au travail des métaux (notamment le décapage et le ponçage), les supports en toile peuvent subir divers traitements qui déterminent leurs caractéristiques mécaniques et améliorent l’adhérence du grain sur le support. La toile peut également présenter une certaine élasticité pour mieux épouser les formes de la pièce à travailler. Il existe également des supports mixtes résultant d’un contre-collage de toile sur un papier de fort grammage, pour les abrasifs appliqués soumis à des contraintes assez fortes, ou de toile sur de la mousse pour renforcer le confort d’utilisation, surtout en utilisation manuelle.

La fibre vulcanisée est quant à elle utilisée dans la fabrication de certains disques montés sur des meuleuses d’angle puissantes pour le travail sur les métaux, la pierre et le béton. Elle n’est pas utilisée pour les micro-abrasifs.

Apparu sur le marché il y a une vingtaine d’années, le film polyester permet la dépose de grains très fins par un procédé électrostatique sur lequel nous reviendrons. Essentiellement utilisé pour les micro-abrasifs dédiés à la super-finition comme nous l’avons déjà relevé, ce type de support peut toutefois concerner certains abrasifs non tissés. Outre celles que nous venons de citer, d’autres matières entrent également dans la gamme des supports d’abrasifs et notamment le plastique, l’aluminium ou encore la fibre de verre. Elles sont généralement adaptées aux disques utilisés pour l’enlèvement de matière dont elles limitent l’échauffement en favorisant une meilleure répartition de la chaleur.

Grains abrasifs synthétiques

Même si certains abrasifs naturels comme l’émeri, le verre ou le silex sont toujours d’actualité sur le marché du ponçage manuel grand public, ceux-ci ne sont plus utilisés par les professionnels, les produits abrasifs utilisés par ces derniers faisant entrer dans leur composition des produits de synthèse offrant une dureté et une résistance mécanique bien supérieures. A l’exception de l’oxyde de zirconium, ces différents abrasifs synthétiques peuvent se retrouver dans les appliqués, les non tissés et les micro-abrasifs. Fréquemment désigné sous le terme de corindon, sa dénomination d’abrasif naturel, l’oxyde d’aluminium se situe juste sous le carbure de silicium dans l’échelle des duretés. Il est particulièrement adapté à l’usinage des matières générant des copeaux longs comme les métaux et le bois mais est d’une utilisation assez universelle, les fournisseurs estimant que 80% des abrasifs appliqués possèdent des grains en corindon. En fonction de sa teneur en oxyde d’aluminium, le corindon peut-être noir, brun ainsi que blanc et rose. Ces deux dernières catégories de corindon ont la teneur en oxyde d’aluminium la plus élevée, environ 99%, et sont très largement utilisées pour la finition sur bois et métaux non ferreux.

Doté d’une capacité d’enlèvement de matière supérieure au corindon et d’une durée de vie plus longue, l’oxyde de zirconium est aussi une matière plus coûteuse. Mis au point par Norton, le grain commercialisé sous l’appellation Norzon® est adapté au travail des métaux (et notamment de l’inox) exercé avec de fortes pressions et permet des enlèvements de matière importants. Obtenu par la fusion d’un mélange de dioxyde de zirconium et d’oxyde d’aluminium, le zircon possède une structure cristalline qui se caractérise par le renouvellement constant de la surface de coupe et par un phénomène d’auto-avivage des grains.

Possédant des grains extrêmement tranchants, le carbure de silicium dont la dureté est légèrement supérieure à celle du corindon, s’encrasse moins facilement et se régénère mieux au ponçage. Il existe sous deux formes, le carbure de silicium noir, adapté au ponçage des matériaux non ferreux, pierre, marbre et granit et le carbure de silicium vert, plus dur que le noir et mieux adapté au ponçage de la céramique, des pierres dures, du verre et des matières plastiques.

Des grains techniques de plus en plus performants

Les leaders du marché que sont Saint-Gobain Abrasifs et 3M, les seuls industriels à maîtriser l’intégralité du processus de fabrication d’un produit abrasif, y compris celui du grain, ont mis au point au cours des vingt dernières années des grains très techniques présentant des performances nettement supérieures à celles des grains synthétiques que nous venons d’évoquer. Lancé sur le marché il y a une vingtaine d’années, l’oxyde d’aluminium céramique, plus communément appelé céramique, se régénère en permanence lors de l’utilisation et permet ainsi un usinage de qualité constante. Les services de recherche des deux fabricants cités ont amélioré leur grain céramique au fil des années pour l’appliquer sur des supports toujours plus souples (il était à l’origine essentiellement appliqué sur des supports rigides) et le faire entrer dans la composition des micro-abrasifs. Les générations successives de grain céramique auto-affûtant qu’ils ont développées l’un et l’autre permettent d’enlever toujours plus de matière dans un laps de temps de plus en plus court et aussi de réaliser des coupes froides. Très apprécié dans de nombreux secteurs de l’industrie, et notamment la construction métallique, la chaudronnerie acier, la fonderie acier et l’assemblage automobile, ce grain abrasif d’un prix sensiblement supérieur à celui des abrasifs synthétiques plus traditionnels s’avère toutefois économique si l’on considère les gains de productivité qu’il permet de réaliser. Il y a un peu plus de dix ans, le diamant synthétique à lui aussi fait son apparition dans les abrasifs pour la préparation et la finition de surface. Ce grain d’une longévité exceptionnelle reste toutefois d’une utilisation marginale vu son coût élevé qui se justifie cependant dans certaines applications. Une bande diamantée, pour prendre cet exemple, coûte en effet plusieurs centaines de fois le prix d’une bande avec un abrasif plus traditionnel, mais sa durée de vie s’allonge dans des proportions similaires.

Performance améliorée et durée de vie allongée

Comme nous venons de le voir, les améliorations techniques apportées aux supports comme aux grains abrasifs permettent de mettre sur le marché des produits toujours plus performants. Outre les caractéristiques intrinsèques des grains, la technique permettant leur dépose sur le support a elle aussi fortement évolué. Ainsi le procédé de dépose traditionnelle des grains par gravité, où ceux-ci ont une orientation aléatoire, s’est vu remplacée sur de nombreux abrasifs par un procédé électrostatique permettant au grain de se disposer systématiquement avec la pointe coupante en haut. Au milieu des années 1990, 3M a été à l’origine du procédé de micro-réplication qui a depuis été adopté par plusieurs fabricants du marché. Utilisé pour les abrasifs appliqués conventionnels et les micro-abrasifs, ce procédé consiste à déposer les grains sur le support selon une forme particulière, le plus souvent pyramidale ou hexagonale. Il procure à l’abrasif une coupe plus agressive et favorise un enlèvement de matière très homogène qui procure un excellent état de surface. Tout récemment, la technique de macro-réplication a été mise au point. Les abrasifs sont dans ce cas déposés dans des sortes de plots visibles à l’œil nu (ces derniers étant visibles uniquement au microscope dans le cas de la micro-réplication) qui présentent les avantages d’une distribution plus ouverte. Les abrasifs bénéficiant du procédé de micro ou macro-réplication sont utilisés dans les secteurs de haute technologie où ils permettent de réaliser une finition de surface de manière très contrôlée sur des pièces à forte valeur ajoutée dans des aciers doux ou mats ou sensibles comme le titane et les alliages spéciaux.

Les améliorations apportées aux abrasifs pour limiter leur encrassement, lequel provoque une réduction d’efficacité et une diminution de la durée de vie des produits, méritent également d’être mentionnées ici. Outre les traitements divers appliqués aux supports dans l’objectif de réduire l’accumulation des poussières de ponçage entre les grains, le design du produit et notamment sa perforation joue un rôle majeur. A cet égard, on évoquera tout particulièrement le concept Abranet de disques multiperforés (il vous est présenté en image et en détails dans ce dossier) lancé par Mirka il y a quatre ou cinq ans. Permettant de capter 99% des poussières de ponçage, ce concept allie efficacité de ponçage et grande durabilité du produit tout en assurant un environnement de travail sain aux utilisateurs. Cette dernière caractéristique nous permet de mentionner que la baisse de pénibilité du travail pour l’utilisateur est une considération prise en compte par les services de recherche des fabricants d’abrasifs, de même que la protection de l’environnement où cette préoccupation se traduit, par exemple, par la conception de résines plus propres.

Evolution vers des grains plus fins

Le développement de nouvelles matières et l’évolution des procédés de fabrication qui fait que les pièces sont de plus en plus fréquemment réalisées aux dimensions ont mené à une diminution des besoins en gros enlèvement de matière. Cet état de fait se traduit fort logiquement par une évolution sensible du marché vers le polissage et les grains fins. Cette tendance est, dans certains secteurs d’activités, renforcée par d’autres paramètres tels la disparition des peintures solvantées au profit des peintures à base aqueuse qui nécessitent un grain plus fin.

Interrogés sur l’évolution de leurs gammes, les fabricants ont ainsi presque tous évoqué un élargissement de leur offre vers des grains de plus en plus fins. Au-delà des micro-abrasifs, on peut même évoquer l’existence de nano-abrasifs à la finesse encore plus extrême.

De bonnes perspectives

Bien que les volumes de vente les plus importants concernent, aujourd’hui encore, les abrasifs conventionnels à macro-grains, le marché français des abrasifs pour la préparation et la finition de surface se caractérise par une indéniable montée en puissance des produits Premium. Nous ne disposons malheureusement pas de chiffres permettant de préciser la valeur du marché des abrasifs destinés à la préparation et à la finition de surface, mais, aux dires de plusieurs fournisseurs, ce segment de marché connaîtrait au sein du marché global des abrasifs estimé à 320 Me, une évolution plutôt favorable, portée par une valeur ajoutée des produits supérieure à celles des autres types d’abrasifs. Pour évoquer rapidement l’évolution du prix des produits, on indiquera qu’à l’exception des produits d’entrée de gamme où la pression concurrentielle est forte, ce prix a subi une légère hausse en 2011, les fabricants étant dans l’obligation de répercuter sur le tarif de leurs produits une partie de l’augmentation sensible du prix des matières premières (grains abrasifs, coton, pétrole…) qu’ils ont eux-mêmes subie.

Après avoir traversé deux années difficiles, 2008 et 2009, les fabricants que nous avons interrogés annoncent dans leur ensemble avoir connu en 2010 et 2011 deux bonnes, voire très bonnes années. Ils font également preuve d’un certain optimisme quant à l’évolution prévisible du marché dont l’avenir s’annonce sous de bons auspices grâce à la croissance forte de secteurs comme l’aéronautique, les énergies renouvelables (en l’occurrence, les éoliennes) et l’industrie ferroviaire où les besoins en abrasifs à forte valeur ajoutée sont importants.

La taille des grains : diverses classifications

Les grains des abrasifs appliqués et des micro-abrasifs sont classés en tailles de particules normalisées selon la norme FEPA, leur granulométrie (leur diamètre) étant indiquée par un chiffre variant entre 12 et quelque 5 000 (le chiffre étant théoriquement toujours précédé de la lettre P), la taille du grain étant d’autant plus petite que le chiffre est élevé. Jusqu’à la granulométrie P 220, on parle de macro-grains et, au-delà, de micro-grains. Pour être très schématique, on indiquera qu’une granulométrie comprise entre 12 et 80 concerne l’enlèvement de matière, la fourchette 80 à 400 couvrant la finition tandis qu’au-delà, on est dans le domaine de la super-finition. La norme Fepa définissant une plage de valeurs et non pas une valeur unique, les fabricants de micro-abrasifs, dont les grains sont strictement calibrés et tous d’une taille rigoureusement identique pour un même produit, font souvent figurer conjointement sur leur documentation le chiffre de la norme FEPA et une valeur en micron, plus précise. Pour les abrasifs non tissés, la classification est moins rigoureuse et n’est pas normalisée. Pour ce type de produits, la granulométrie est indiquée par catégories allant des grains gros aux grains ultra-fins en passant par les grains moyens, fins, très fins et super-fins.

Le binôme abrasif/machine

La bonne qualité d’un travail de préparation ou de finition de surface ne relève pas du seul produit abrasif utilisé mais dépend aussi largement du binôme qu’il constitue avec la machine qui le met en œuvre, l’évolution des produits abrasifs étant d’ailleurs dans une large mesure conditionnée par celle des machines. On précisera que les catégories d’abrasifs faisant l’objet de ce dossier ne connaissent pas de dimensions standard dans les différentes formes qu’ils peuvent revêtir, et notamment sous la forme de disques.

Pour permettre à leurs abrasifs de développer une performance maximale lors de leur utilisation, certains fabricants ont conçu des machines spécifiques qui forment avec ces derniers des concepts globaux. C’est notamment, mais peut-être pas exclusivement, le cas du finlandais Mirka et celui de 3M. Le premier a inauguré récemment sa troisième usine en Finlande, dédiée à la fabrication de machines spécialement développées par son département R&D (des ponceuses orbitales pneumatiques et électriques ainsi que des lustreuses y sont pour l’instant produites). 3M, dont le catalogue comprend déjà divers types de machines dont des meuleuses et des lustreuses, s’apprête quant à lui à lancer sa deuxième génération de ponceuses pneumatiques orbitales. Apparue il y a moins de 5 ans, sa gamme de machines, fabriquées par des spécialistes selon ses propres cahiers des charges, comprend aujourd’hui plus de cent références.

Un marché dominé par deux leaders

De nombreux acteurs sont présents sur le marché des abrasifs pour la préparation et la finition de surface, qu’ils soient fabricants, façonneurs, ou distributeurs de produits abrasifs. Parmi eux, les fabricants européens jouent un rôle important, et notamment les Italiens et les Allemands mais le leadership de ce marché revient de manière indiscutable au Français Saint-Gobain Abrasifs et à l’Américain 3M auxquels sans doute plus d’une moitié des parts de ce marché reviennent et une proportion plus importante si l’on considère les produits techniques à forte valeur ajoutée. Ils sont également les seuls industriels à proposer des gammes résultant d’une fabrication totalement intégrée, grains abrasifs compris, comme nous le relevons par ailleurs dans ce dossier.

Possédant des usines dans tous les continents, Saint-Gobain Abrasifs est sans doute le seul industriel à développer une gamme exhaustive d’abrasifs commercialisés en France sous sa marque Premium Norton ainsi que sous la marque Flexovit, dont les gammes, moins techniques, n’incluent pas les micro-abrasifs. Les abrasifs pour la préparation et la finition de surface approvisionnant le marché français sont fabriqués dans diverses usines européennes du groupe et notamment en France en ce qui concerne les abrasifs appliqués, dans l’usine francilienne de Conflans-Sainte-Honorine. Récemment, l’industriel français a sensiblement développé son offre en non-tissé et donné naissance à une nouvelle génération de grains céramique offrant une durée de vie allongée.

Spécialisé dès son origine au tout début du 20ème siècle dans la fabrication des abrasifs, le groupe multi-national d’origine américaine 3M, aujourd’hui présent sur différents marchés, possède lui aussi des usines dans les différentes régions du monde et fabrique dans des unités de fabrication européennes la majorité des abrasifs qu’il commercialise sur le vieux continent, l’usine française de Beauchamp abritant le centre de recherche européen du groupe pour les abrasifs non tissés, une technologie inventée par 3M et dont il est le leader mondial. Le groupe qui développe une forte synergie entre ses différentes spécialités a lancé en 2011 une nouvelle génération de grain céramique, Cubitron 2, et mis au point récemment le procédé de macro-réplication pour la dépose des grains sur un support, après la micro-réplication qu’il introduisit sur le marché. 3M, qui consacre 6% de son chiffre d’affaires à la recherche et au développement, soit environ 1,4 milliard d’euros, possède une forte puissance d’innovation qui lui a permis d’être classée par l’institut américain Booz & Cie troisième entreprise mondiale pour l’innovation. Le groupe emploie 7 000 chercheurs et dépose chaque année plusieurs centaines de brevets. Son objectif, dont il n’est plus très éloigné, est de réaliser 40% de son chiffre d’affaires avec des produits mis sur le marché depuis moins de cinq ans.

Derrière ces deux géants, le marché français est assez atomisé et nous ne sommes pas en mesure d’attribuer les parts de marché revenant aux uns et aux autres. Nous évoquerons toutefois ci-dessous quelques fabricants bien implantés sur le marché français et/ou bénéficiant d’une réputation forte acquise grâce à des produits novateurs, en indiquant toutefois que ces citations ne constituent en aucune manière un indicateur de leur puissance sur le marché français face à des entreprises concurrentes. Acteur important du marché des abrasifs, le fabricant français SEA fabrique ses gammes d’abrasifs appliqués, de micro-abrasifs et de non tissés dans ses usines de l’Ain et du Pas-de-Calais, complétant ses propres fabrications de produits fabriqués en partenariat avec d’autres industriels européens. Tourné vers l’ensemble des marchés concernés par les abrasifs, le fabricant qui consacre 5% de son chiffre d’affaires à la recherche commercialise son offre sous les marques SEA, Primex (la marque de sa société sœur Premines Industrie) et Christaud (un spécialiste qu’il a racheté il y a trois ans) en fonction des secteurs d’activités et des types de commerce auprès desquels il les commercialise. Parmi les produits tout récemment lancés par SEA, on peut citer le disque à lamelles Xtrem céramique ainsi qu’un abrasif malléable « made in France » à support à base de latex.

Créé en 1943, le groupe familial finlandais Mirka est quant à lui positionné sur l’ensemble des segments de la préparation, de la finition et de la super-finition de surface. Réalisant sur les différents marchés européens plus de la moitié d’un chiffre d’affaires abrasifs dépassant 150 Me essentiellement réparti sur les secteurs de la carrosserie, du bois, du bâtiment et des industries de pointe, l’industriel possède trois usines en Finlande dont la plus récente est dédiée à la fabrication de machines entrant dans des solutions globales de ponçage. Le groupe dont le concept Abranet jouit d’une forte réputation sur le marché a créé une filiale en région parisienne il y a une quinzaine d’années et se développe sur un rythme soutenu en s’appuyant sur trois piliers, l’innovation, la protection de l’environnement et la réduction de la pénibilité du travail pour les utilisateurs d’abrasifs. Cette marque innovante qui connaît sur le marché français une progression à deux chiffres consacre plus de 8% à la recherche et au développement de nouveaux produits.

Intégrée au groupe Bosch en 2009, l’entreprise d’origine suisse Sia Abrasives développe une gamme large et technique d’abrasifs tournée vers l’ensemble des secteurs d’activité qu’elle commercialise sous sa marque unique. Spécialiste des abrasifs appliqués à l’origine, la marque a étendu son expertise à travers le rachat de Fibral, un spécialiste des abrasifs non tissés, puis d’Abrafoam, fabricant d’éponges abrasives techniques. Assurant la production de sa gamme dans des usines du groupe en Suisse et en Angleterre, SIA Abrasives finalise la construction d’un nouveau maker de dernière génération dans une usine suisse qui lui permettra de faire face à son développement et de réaliser la fabrication de certains produits dans de grandes largeurs de jumbos.

L’Allemand Klingspor figure également parmi les noms bien établis sur le marché français. Reprenant en 2008 la structure française Dipram pour en faire l’une de ses filiales qui s’est depuis spécialisée dans la fabrication des roues en abrasif non tissé pour l’ensemble du groupe, Klingspor décline une gamme d’abrasifs complète (à l’exception des micro-abrasifs) tournée vers le travail du métal. La marque qui va lancer prochainement des nouveautés en abrasif non tissé insiste sur la notion de service et annonce travailler tout particulièrement sur l’amélioration de ses délais de livraison, notamment sur le marché français.

Comme nous l’avons déjà souligné, les industriels sur lesquels nous nous sommes un peu attardés sont loin d’être les seuls à jouer un rôle significatif sur le marché des abrasifs pour la préparation et la finition de surface. Ainsi, nous aurions pu également citer, sans que la liste soit exhaustive les Allemands Pferd et VSM Impavide (le second ayant récemment été repris par le premier), Hermès, Rhodius, Wendt et Dronco, les Italiens SAIT Abrasivi, Bibielle, Taf ou encore Molemab, qui vient de réaliser un rapprochement commercial avec le groupe italien d’envergure mondiale Napoléon Abrasives avec qui il gère la société Abrasifs Services d’Angers qui commercialise une large gamme d’abrasifs appliqués sous la marque Skilled, l’Autrichien Tyrolit et le turc Karbosan. Et ceci pour se cantonner aux seuls fabricants, des distributeurs comme Sidamo, ATI et d’autres encore jouant également un rôle sur le marché national des abrasifs.

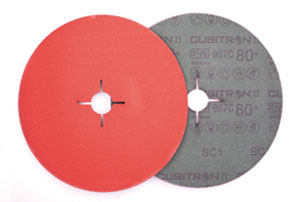

3M : Technologie Cubitron II

La technologie Cubitron II développée par 3M repose sur le profilage et la répartition homogène de grains abrasifs céramique. La forme triangulaire des grains, calibrés et orientés verticalement en direction de la pièce travaillée, leur confère une coupe ultra rapide et plus propre. Au fur et à mesure des utilisations, les grains se fractionnent pour garder leur forme originelle durant toute la durée de vie du produit. Par rapport à un abrasif céramique standard, Cubitron II présente une durée de vie six fois plus longue et une coupe deux fois plus rapide avec des risques d’échauffement limités. La polyvalence des produits issus de cette technologie permet également de couvrir plusieurs applications avec un seul grain. La technologie Cubitron II est appliquée au disque 987 C (visible sur la photo) pour le travail de l’inox et au disque 982 C pour celui de l’acier. Ces deux disques sont disponibles en grains 36+, 60+ et 80+ et en diamètres 115, 125 et 178 mm. Issue de la même technologie et destinée aux opérations d’arasage ou de dimensionnement des aciers inoxydables ou fortement alliés, la bande 984F est également efficace pour travailler les alliages à base de nickel, de titane ou de chrome cobalt. Elle existe dans les même granulométries que les disques et dans toutes les dimensions usuelles.

La technologie Cubitron II développée par 3M repose sur le profilage et la répartition homogène de grains abrasifs céramique. La forme triangulaire des grains, calibrés et orientés verticalement en direction de la pièce travaillée, leur confère une coupe ultra rapide et plus propre. Au fur et à mesure des utilisations, les grains se fractionnent pour garder leur forme originelle durant toute la durée de vie du produit. Par rapport à un abrasif céramique standard, Cubitron II présente une durée de vie six fois plus longue et une coupe deux fois plus rapide avec des risques d’échauffement limités. La polyvalence des produits issus de cette technologie permet également de couvrir plusieurs applications avec un seul grain. La technologie Cubitron II est appliquée au disque 987 C (visible sur la photo) pour le travail de l’inox et au disque 982 C pour celui de l’acier. Ces deux disques sont disponibles en grains 36+, 60+ et 80+ et en diamètres 115, 125 et 178 mm. Issue de la même technologie et destinée aux opérations d’arasage ou de dimensionnement des aciers inoxydables ou fortement alliés, la bande 984F est également efficace pour travailler les alliages à base de nickel, de titane ou de chrome cobalt. Elle existe dans les même granulométries que les disques et dans toutes les dimensions usuelles.

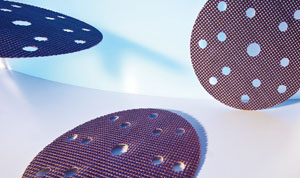

Mirka : Abranet

Mirka : Abranet

L’abrasif Abranet® développé par Mirka est un concept de ponçage sans poussière qui remplace dans de nombreuses industries les méthodes traditionnelles de ponçage. Grâce à son maillage ultra fin faisant office de filet, sorte d’armature ajourée, aucune particule de poussière ne se trouve à plus de 0,5 mm d’un orifice d’extraction. La poussière est ainsi extraite sur l’ensemble de la surface abrasive pour permettre un ponçage totalement dépourvu de poussière. Sa structure polyamide et son traitement anti-encrassant font qu’Abranet® conserve beaucoup plus longtemps l’agressivité d’origine de son ponçage. Sa durée de vie plus longue que celle des abrasifs traditionnels le rend ainsi particulièrement rentable. Auto-agrippant, Abranet® s’adapte et se positionne facilement sur toutes les machines grâce à sa micro-perforation universelle. Spécialement conçu par Mirka pour le ponçage de matériaux durs comme le bois ou les composites, Abranet®HD (Heavy Duty) possède un support constitué de mailles de nylon qui crée une surface encore plus abrasive et permet d’obtenir plus rapidement une finition encore plus homogène. Formulé pour obtenir des performances optimales à l’eau ou à sec, il offre une résistance exceptionnelle à l’encrassement et à l’usure sur les bords et préserve ainsi sa grande efficacité de ponçage beaucoup plus longtemps.

Saint-Gobain Abrasifs/Norton : Norax

Saint-Gobain Abrasifs/Norton : Norax

Développée pour les applications de polissage, la gamme Norax est composée de produits microstructurés qui réduisent le nombre de séquences d’une opération et améliorent la durée de vie des abrasifs. Très complète, elle comprend des bandes à grains céramique pour les opérations sur machines Centerless, à grains carbure de silicium pour les cassages d’angle sur le verre et à grains d’oxyde d’aluminium pour le polissage des métaux.

Klingspor : SMT 850 plus

Klingspor : SMT 850 plus

SMT 850 plus de Klingspor est un disque à lamelles combinées dont la combinaison parfaite de la texture et de l’abrasif, rendu plus agressif par des additifs actifs, garantit un enlèvement de matière rapide tout en obtenant un excellent état de surface. Il est adapté à diverses applications et notamment au traitement des cordons de soudures sur l’inox. Il est disponible en diamètres 115 et 125 dans différents grades, gros, medium et très fin.

Rhodius : LSZ F Vision

Rhodius : LSZ F Vision

Le disque à lamelles LSZ F Vision de Rhodius dispose de trois encoches également réparties sur sa périphérie ce qui permet à l’utilisateur d’avoir, par effet optique, une vision parfaite de la surface travaillée lors de l’utilisation. Les avantages importants de ce disque tiennent à un meilleur état de surface grâce à un parachèvement ciblé et maîtrisé qui autorise un travail linéaire, un risque de coloration du matériau annihilé par une bonne vision et par un travail sans échauffement, un surcroît d’enlèvement de matière grâce à une vue dégagée qui provoque également un gain de temps significatif lors du travail et supprime les arrêts de la machine. Le disque LSZ F Vision existe dans les diamètres 115 et 125 mm et dans les granulométries 40, 60 et 80.

Sidamo : Abrasifs appliqués

Sidamo : Abrasifs appliqués

Sidamo propose un programme complet d’abrasifs appliqués pour ponceuses vibrantes et excentriques, ponceuses delta, ponceuses à bande. Dans cette gamme figurent notamment des patins treillis pour ponceuses vibrantes. Existant en formats 93 x 230 mm et 115 x 280 mm, ces patins sont conçus pour le ponçage des enduits et du plâtre sans encrassement et pour la finition sur bois.

SEA : Feuilles imperméables

SEA propose des feuilles de papier imperméable disponibles en grain P60 à P3000, ce papier permettant d’obtenir une finition optimum à la limite du polissage lorsqu’il est utilisé dans des grains très fins. Issu d’un procédé hautement maîtrisé de dépose de grains ultra fins, ce papier d’une extrême souplesse due à son support en latex est très efficace pour une utilisation manuelle. Cet abrasif qui peut être travaillé à sec ou à l’eau est principalement recommandé dans les domaines de la construction automobile, de l’aéronautique et du bâtiment, pour le ponçage des vernis et composites afin d’obtenir un état de surface parfait avant peinture. Son utilisation est également préconisée dans des activités nécessitant un degré de finition élevé telles que la fabrication de matériels dentaires ou encore la métallographie.

SEA propose des feuilles de papier imperméable disponibles en grain P60 à P3000, ce papier permettant d’obtenir une finition optimum à la limite du polissage lorsqu’il est utilisé dans des grains très fins. Issu d’un procédé hautement maîtrisé de dépose de grains ultra fins, ce papier d’une extrême souplesse due à son support en latex est très efficace pour une utilisation manuelle. Cet abrasif qui peut être travaillé à sec ou à l’eau est principalement recommandé dans les domaines de la construction automobile, de l’aéronautique et du bâtiment, pour le ponçage des vernis et composites afin d’obtenir un état de surface parfait avant peinture. Son utilisation est également préconisée dans des activités nécessitant un degré de finition élevé telles que la fabrication de matériels dentaires ou encore la métallographie.

VSM Impavide : VSM Ceramics

VSM Impavide : VSM Ceramics

Auto-affûtants, les grains en oxyde d’aluminium de la gamme VSM®Ceramics se caractérisent par leur agressivité et leur faible température de travail. Ces abrasifs garantissent des temps de polissage plus courts, et pour une même durée, des surfaces de meilleure qualité et des enlèvements de matière plus importants. Les températures de travail particulièrement basses permettent d’augmenter leur durée de travail et d’éviter le bleuissement des surfaces. Les abrasifs VSM®Ceramics sont spécialement adaptés pour le travail des aciers fortement alliés, des alliages de titane et de nickel. Grâce à leur grande dureté, ils sont aussi utilisés pour le travail des matériaux extrêmement durs. Grâce à une couche additionnelle autolubrifiante, les produits Top size sont préconisés pour le travail d’aciers réfractaires et inoxydables sans arrosage. Cette gamme est déclinée en rouleaux, bandes, bandes larges et disques fibre dans des flexibilités et des granulométries diverses.

Wendt : Flextreme

Wendt : Flextreme

Le disque à lamelles Flextreme, une exclusivité brevetée Wendt, possède un support intégralement composé de matière abrasive et peut, contrairement à la plupart des disques à lamelles classiques, être utilisé sur toute la longueur de ses lamelles pour favoriser une productivité élevée. La flexibilité de ses lamelles et donc de son support en toile abrasive permet en outre de l’utiliser pour meuler et dépolir l’intérieur des angles. Adapté à la coupe transversale et latérale ainsi qu’au dépolissage des angles et des coins, ce disque qui permet une excellente finition possède de nombreux avantages dont une très grande flexibilité, une utilisation optimale de la matière abrasive, une réduction des vibrations pour un travail contrôlé et une durée de vie allongée. Il génère également un gain de temps lors du changement d’outil avec un système de fixation rapide en M14 (il est également disponible avec un alésage 5/8-11). Il existe dans les diamètres 115 et 125 mm.

ATI Garryson : Flexidisc

ATI Garryson : Flexidisc

La gamme de disques à lamelles Flexidisc® de Garryson est spécialement adaptée au ponçage des surfaces en métal concaves et convexes et convient tout particulièrement à l’arasage des cordons de soudure. Ces disques à support toile disponibles dans les diamètres 50, 100 et 115 mm constituent une alternative intéressante aux disques en fibre de résine car ils travaillent plus vite et possèdent une durée de vie supérieure à ces produits. La gamme est déclinée en deux types de grains, oxyde d’aluminium et zirconium.

SIA Abrasives : Siacarbon

SIA Abrasives : Siacarbon

Le disque Siacarbon est un produit polyvalent aux performances supérieures à celles d’un produit traditionnel grâce à une conception particulière intégrant une toile réticulée (comme une sorte de grille) imprégnée de grains diamants – lesquels offrent des rendements de ponçage exceptionnels même sur les matériaux durs (dépôt de peinture par cataphorèse, pierre, verre…) – et thermoformée sur un support auto-agrippant poreux. Outre ses hautes performances de ponçage, ce disque à utiliser sur une ponceuse orbitale avec un plateau multi-trous pour une bonne aspiration présente une grande résistance à l’encrassement tout en garantissant un très bon état de surface. Parmi les nombreuses applications du Siacarbon, on peut mentionner le ponçage des cataphorèses au grain 240, la finition des plans de travail en marbre ou granit, le ponçage du verre, des vernis céramique, du Corian® et autres matières composites. Le disque Siacarbon existe en diamètre 150 mm dans les grains 240, 320 et 500.

Tyrolit : Pioneer Premium

Tyrolit : Pioneer Premium

Tyrolit Pioneer Premium allie confort de travail et débit de matière élevée aux caractéristiques agressives d’un disque en fibre vulcanisée. Un plateau support n’est pas nécessaire puisqu’il fait partie intégrante du produit, ce qui évite son changement en cas de surchauffe. Ce disque de granulométrie 36 bénéficie d’une structure en fibres naturelles de toile de jute qui résiste à l’humidité, ce qui évite toute déformation et facilite le stockage du produit tout en fournissant une structure solide et flexible à la fois d’une utilisation confortable, même sur les pièces irrégulières. Aussi agressif qu’un disque fibre peut l’être mais permettant un enlèvement de matière nettement supérieur, ce disque écologique dont le plateau support résiste à la chaleur se caractérise par une performance élevée (l’enlèvement de matière est élevé et constant en raison d’une coupe froide et d’un support stable) et une longue durée de vie. Il est proposé dans les diamètres 115 et 125 mm.

Dronco : Mini-cales à poncer

Dronco : Mini-cales à poncer

Les mini-cales à poncer Dronco facilitent un ponçage manuel confortable et efficace. Grâce à des encoches ergonomiques, la pression appliquée est justement dosée et il est très facile d’atteindre des endroits habituellement difficiles d’accès. Particulièrement adaptées au ponçage des meubles et des fenêtres, ces mini-cales sont conditionnées sous des blisters contenant 30 feuilles en grains assortis disposés dans un présentoir de comptoir attractif.

La mini cale est un produit de la gamme de ponçage à main 1-2-3 de Dronco, un programme de cinq produits ergonomiques fabriqués aux Etats-Unis par Dronco Amérique, une joint-venture de Dronco AG.

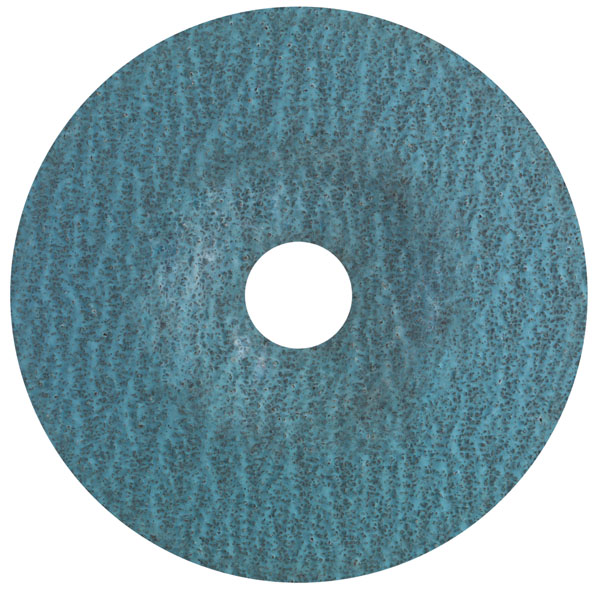

Premines Industries : Tamex

Fixé par capillarité sur un plateau mousse présentant une surface caoutchoutée, le disque corindon Tamex de Primex (la marque de Premines Industries) assure un enlèvement important de matière dans les gros grains et garantit un niveau de finition élevé dans les grains fins. Il est utilisé lors du ponçage des peintures et apprêts en différents grains selon l’application : gros grains (P120 à P150) pour le décapage des anciennes peintures, grains moyens (P240 à P400) pour l’égrenage avant mise en apprêt et le ponçage des mastics et grains fins (P600 à P1000) pour le ponçage des apprêts avant l’application d’une laque. Il peut également servir de révélateur de défauts dans le domaine de l’industrie automobile. Pour un usage optimal du produit et une économie certaine, il est utilisable des deux côtés de l’abrasif. Son support résille permet un faible encrassement et une durée de vie élevée grâce à l’évacuation des poussières pouvant être renforcée par une utilisation à l’eau. Les disques corindon Tamex sont disponibles en diamètre 150 et 203 en version standard, d’autres diamètres étant disponibles sur demande.

Fixé par capillarité sur un plateau mousse présentant une surface caoutchoutée, le disque corindon Tamex de Primex (la marque de Premines Industries) assure un enlèvement important de matière dans les gros grains et garantit un niveau de finition élevé dans les grains fins. Il est utilisé lors du ponçage des peintures et apprêts en différents grains selon l’application : gros grains (P120 à P150) pour le décapage des anciennes peintures, grains moyens (P240 à P400) pour l’égrenage avant mise en apprêt et le ponçage des mastics et grains fins (P600 à P1000) pour le ponçage des apprêts avant l’application d’une laque. Il peut également servir de révélateur de défauts dans le domaine de l’industrie automobile. Pour un usage optimal du produit et une économie certaine, il est utilisable des deux côtés de l’abrasif. Son support résille permet un faible encrassement et une durée de vie élevée grâce à l’évacuation des poussières pouvant être renforcée par une utilisation à l’eau. Les disques corindon Tamex sont disponibles en diamètre 150 et 203 en version standard, d’autres diamètres étant disponibles sur demande.

Karbosan : ZWR 51

Karbosan : ZWR 51

Développé par Karbosan, ZWR 51 est un disque fibre spécialement adapté au travail des aciers inox, aciers réfractaires et aciers alliés. Ce disque haute performance qui provoque un minimum d’échauffement est décliné en grain corindon, zirconium et céramique. Il existe dans les diamètres 115, 125 et 178 mm dans les granulométries 24 à 120.

Bosch : Abrasifs sur mousse

Bosch : Abrasifs sur mousse

Issue d’une production respectueuse de l’environnement et exempte de solvants, la gamme d’abrasifs sur mousse pour ponçage à la main de Bosch, conçue pour tous les domaines d’application, comprend des blocs et éponges qui se démarquent des produits concurrents par leur pouvoir abrasif et une qualité de ponçage supérieurs, pendant toute la durée de vie du produit. La technologie unique du liant des abrasifs sur mousse Bosch assure une adhérence particulièrement souple et durable des grains, même après de multiples passages à l’eau. Cette gamme La gamme se compose de trois formats d’abrasifs sur mousse : Best for Profile, bloc combiné pour les pièces profilées, Best for Flat and Edge, bloc standard pour le ponçage du bois avant l’application de la peinture et Best for Contour, éponge abrasive pour le ponçage de peintures et enduits sur les formes arrondies.

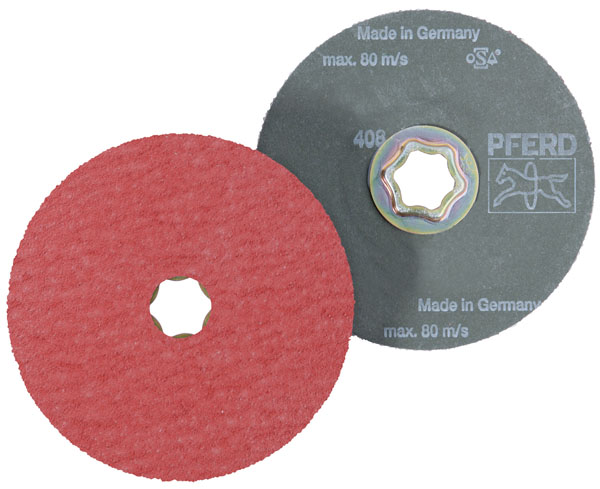

Pferd : Combiclick

Pferd : Combiclick

Equipé d’une fixation sécurisée à l’arrière, le disque fibre Combiclick® de Pferd forme avec son plateau support associé un système complet utilisable sur toutes les meuleuses d’angle qui entraîne une diminution de la température de la pièce travaillée, une augmentation du pouvoir d’enlèvement de matière, un allongement de la durée de vie du disque et une amélioration de son taux d’utilisation ainsi qu’une réduction de l’usure de la machine. Particulièrement adaptée à l’arasage des cordons de soudure, l’ébavurage des pièces en acier, les travaux de meulage grossier, la finition sur pièces en inox et l’usinage d’endroits étroits et difficiles d‘accès, la gamme de disques fibre Combiclick est déclinée en divers types de grains corindon, zircon et céramique dans les diamètres 115, 125 et 180 mm.

SAIT Abrasivi : Aeromax

SAIT Abrasivi : Aeromax

Le disque auto-agrippant multiperforé Aeromax®, en papier abrasif, répond aux exigences élevées des utilisateurs dans les secteurs de la carrosserie automobile et industrielle et de l’industrie nautique et aéronautique. Associé à un support spécifique, ce disque se caractérise par des micro-perforations disposées de façon ordonnée qui rendent son utilisation particulièrement intéressante sur des surfaces très poussiéreuses. La distribution homogène des grains

Votre publicité

Votre publicité Devenir partenaires

Devenir partenaires